L’IMPESANTEUR AU SERVICE DE L’HORLOGERIE

L’IMPESANTEUR AU SERVICE DE L’HORLOGERIE

Le 22 septembre, H. Moser & Cie. et Precision Engineering AG ont participé au premier vol parabolique organisé en Suisse. Les deux sociétés sœurs sont ainsi les premières à avoir effectué des tests en impesanteur et en hyper-gravité sur leurs mouvements et leurs échappements, confirmant leur statut de pionnières dans le domaine de l’industrie horlogère.

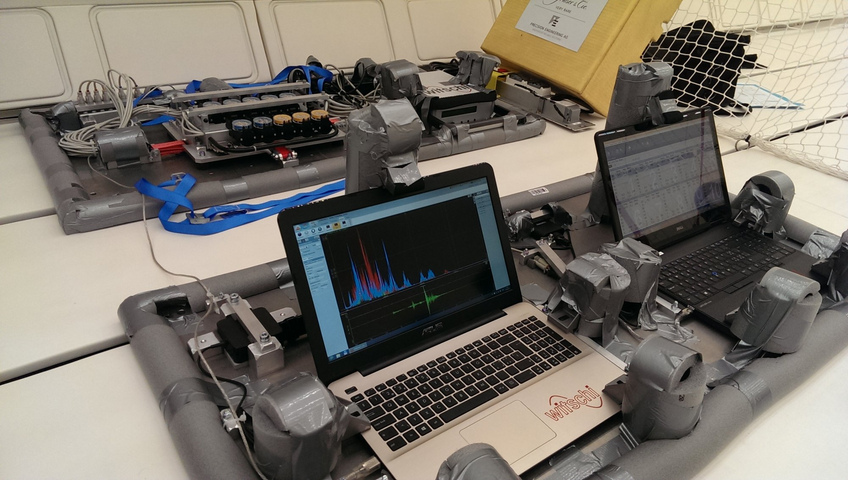

Il est bien connu que la gravité terrestre exerce une influence sur le fonctionnement d’une montre mécanique, notamment sur son spiral, mais également sur d’autres composants, tels que le balancier. Des modèles théoriques permettent d’estimer ces influences mais le nombre de paramètres est tel qu’il est impossible de réaliser des simulations parfaites. L’intérêt est de mieux comprendre comment ces différents paramètres s’influencent mutuellement. Comme l’explique Edouard Meylan, CEO de H. Moser & Cie. : « Notre objectif est de comparer les différentes configurations d’échappement modélisées sur ordinateur avec des mesures réalisées dans un environnement avec des contraintes mécaniques limitées. Ce qui est réalisable uniquement en impesanteur ». C’est ainsi que le dynamique chef d’entreprise a décidé de prendre part au premier vol parabolique organisé en Suisse, le 22 septembre à Dübendorf. Sur des instruments spécifiquement adaptés par la maison Witschi Electronics AG pour mener des tests dans des conditions extrêmes, Edouard Meylan, assisté par Johannes Mayr, ingénieur chez Witschi Electronics, a procédé à des mesures de marche et d’amplitude sur divers composants. Les solutions testées comprennent notamment divers matériaux pour les composants de l’échappement, acier, nickel, rubis, offrant chacun une densité et un coefficient de frottement différents, divers matériaux pour le spiral (ex. paramagnétique), impliquant plusieurs rigidités, ainsi que différents types de courbes terminales, spiraux plats, spiraux avec courbe Philips ou doubles spiraux, pour déterminer l’influence sur le développement latéral du spiral . Des observations optiques de ces composants ont également été réalisées à bord de l’Airbus, à l’aide d’un banc d’observation spécialement développé par les ingénieurs de Precision Engineering.

Cette batterie de tests vient enrichir les recherches globales sur les organes réglants menées depuis plusieurs années par Precision Engineering. Spécialiste des composants de l’échappement, depuis leur conception et production jusqu’à l’assemblage final d’un produit de qualité prêt à être intégré dans le mouvement qu’il doit réguler, Precision Engineering est l’une des rares sociétés capables de formuler et fabriquer des alliages destinés à la fabrication de ressorts spiraux auto-compensateurs. Dominique Lauper, CEO de la société, précise : « Produisant 50'000 organes réglants par an, Precision Engineering se doit d’être performant non seulement dans le domaine de la fabrication et de l’assemblage des différents composants mais également dans leur conception. Les essais que nous avons pu mener en impesanteur nous ont permis de déterminer l’effet réel de la gravité sur les composants de l’échappement, par le biais de mesures comparatives dans des conditions différentes : gravité nulle, gravité terrestre normale et hyper-gravité dans les phases d’accélération ».

Edouard Meylan en impesanteur avec un mouvement

Edouard Meylan conclut : « Les résultats que nous avons obtenu vont au-delà de nos attentes et viennent valider nos théories. Les tests effectués vont nous permettre d’améliorer la stabilité et la qualité de nos performances chronométriques ainsi que leur isochronisme. Nous avons également obtenu la validation de certaines pistes, que nous allons exploiter en déposant des brevets. Cette expérience représente aussi la meilleure preuve de la capacité de Precision Engineering à fournir à ses clients les solutions les plus innovantes et les plus fiables en termes de spiraux et d’échappements ».